国内のものづくりを支える製造業の分野では、労働力不足や省力化を進めるためにIoTが多用途に活用されています。ここでは、製造業のIoT活用についてメリットや注意点を踏まえながら説明します。

製造業でIoTを導入するメリット

IoT(Internet of Things)とは日本語で「モノのインターネット」と訳され、あらゆるモノがインターネットにつながってデータを送受信し、連携を向上させていく考え方を指します。製造業では製品にソフトウェアを組み込んでユーザの使用状況やトラブルに関する情報を集め、製品の改善に役立てています。また、我々が普段目にすることのない製造の現場でも、新商品の開発や製造プロセスの進捗管理にデータが活用されているのです。

データの蓄積・活用

IoTを使えば、ユーザの使用状況をリアルタイムに収集・分析できます。たとえばAIとIoTを組みあわせた冷蔵庫は無線LANを経由してクラウドサービスに接続し、レシピの検索や家族の嗜好を学習しながらレシピを提案する機能を備えています。データを蓄積しながら活用することによって世帯別・季節ごとの使用動向が分析でき、一人ひとりのユーザに特化した製品へと昇華されていくことが、IoT化ならではのメリットといえるでしょう。

組み込みによる新製品やサービスの開発

コンシューマが使用する製品へのIoT組み込み事例はテレビや冷蔵庫などの生活家電だけではなく、コインランドリーの洗濯乾燥機や携帯用ウェアラブルデバイスなど多岐にわたります。従来の製品をIoT化することで新たな機能が付加され、今までは人手に頼るしかなかったため、あきらめていた機能が実現できるようになり、ユーザにとって魅力的な商品が開発できます。インターネットにつながる機能を活かして新たなビジネスの販路を開拓したり、他業種とのかかわりを深めコラボレーション企画を実現するなどの可能性も期待できるでしょう。

製造現場での技術継承

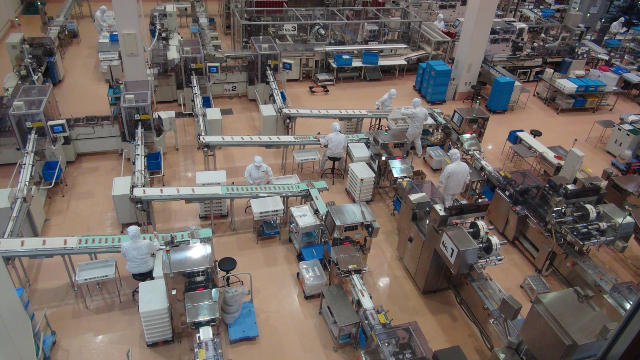

製造の現場ではIoTによって稼働状況がリアルタイムにチェックできるため、進捗管理や機器の稼働状況のチェックが容易になります。今まで目視しにくかった問題点を早くに察知して改善したり、全体的な生産性向上を目指すこともできます。

製造業は少子高齢化などにより人手不足が深刻化しており、技術の継承や就業したばかりの人材への教育などが負担になりつつあります。しかしIoT化によって人が管理していた部分を自動化すれば、目視で見落としやすい部分をムラなくチェック・データ化できるようになるので、人材不足や省力化が可能に。技術の継承という点では、職人の持つ目や耳、指先の感覚をIoTで数値化していくことで、今まで長い経験によってしか身につけることができなかった匠の技を次の世代に伝えて行くこともできるのです。さらにその数値データ・映像・音声を元に教育コンテンツを作成すれば遠隔や自宅でのトレーニングが可能になります。

ダウンタイムの短縮

工場では常に生産能力を最大限に発揮して、生産ラインが完全に停止してしまうダウンタイムをゼロに近づける必要がありますが、機械の故障や消耗品の劣化によって設備を点検・修理・交換するとダウンタイムが強制的に発生し、他のラインにも影響が出て全体的に損失が膨らんでしまいます。そこにIoTを導入すれば異常を検知した機器の場所やトラブル発生箇所を細かく管理者に通知するので、検査すべき場所がすぐに判断でき即時対応が行え「事後保全」の効率化が図れます。また、機械や部品の故障が出てくる兆候をセンシングで機敏に察知し、兆候が少しでも見られたら定期的に該当箇所の部品を交換するという「予防保全」も効果的に実施できるようになるのです。さらに、IoT導入により製造ライン全体や個別の機器、使用されている部品を継続的に監視することで、故障やエラーが起きる傾向をつかみ、事前に予測する「予知保全」までも可能になります。

最近ではAIを導入して「予知保全」の精緻化を行い、さらに交換のための機械やシステムを自動化し、さらに生産性を高めている例もみられます。管理者ではなくAIに判断や対応を任せることで、管理者の思い込みによるミスや、勤務時間内での注意力のムラをなくし、工場全体でのタイムロスを削減します。

製造業におけるIoT導入の注意点

大規模に生産ラインを稼働させている工場では、IoTを導入する際のコストに注意が必要です。システムの検討から導入・運用・保守までにどのくらいのコストがかかるのか、人件費もあわせて算出しましょう。工場内や複数の機器のデータ分析にIoTを活用する場合、データを収集する対象に優先順位を付ける必要がありますし、あらかじめ段取り替えを考慮に入れておくことも必要です。また、IoTシステムの維持管理のためにはセキュリティ対策とIoT機器の更改や更新についても事前に想定しておくことが必須であり、そこにかかるコストも視野に入れておく必要があるでしょう。

産業機械にIoTを導入する際は拡張性のある仕組みを選び、余分な開発を必要としないスモールスタートから始め、人手不足・故障対応・不良品発生対策・省エネ・省力化などを一つずつ実現し「スマート工場」を目指しましょう。

IoTによる工場の見える化と生産の効率化実現の方法

工場での稼働状況を管理者が調べて回るには限界があり、管理者の経験値のバラツキによって重大な事故につながる機器の異常を見落とすおそれもあります。しかし機器にセンサーを取り付ければ、フル稼働中でも使用状況が「見える化」します。これにより管理者の巡回の手間が省け、経験や知識の差による見落としのリスクを減らし、機器の健康状態を24時間監視できるようになります。また、トラブルが起きる前にいち早く不具合を予測し知らせる「予知保全」をすすめることで早めにメンテナンスが行えるようになり、重大な故障や事故を未然に防ぎ、ダウンタイムを大きく削減する役割も期待できます。

製造業のIoT導入には、製造ラインのリアルタイム監視からユーザの利用状況収集まで多くのメリットがあります。工場の見える化によって機器が管理しやすくなったり、IoTを組み込んだ製品が多くのユーザに注目されたりする可能性もあります。ぜひこれらのメリットを踏まえて、生産ラインや製品のIoT化を検討してみましょう。